El sector alimenticio cuenta con niveles de cuidado y de mucha atención de las condiciones en su interior, sobre todo si se trata de productos expuestos dentro de los procesos.

La supervisión del cumplimiento de la normativa en Perú está a cargo del Ministerio de Salud, a través del DIGESA (para alimentos elaborados industrialmente) y a través del SENASA para producción y procesamiento primario. Ambos entes fiscalizan las condiciones con las que deben de contar los procesos productivos y finalmente los productos de consumo humano. El objetivo de ambos entes es garantizar que las industrias del sector cuenten con condiciones de inocuidad.

Las necesidades del sector que involucran la ventilación se pueden clasificar de la siguiente manera:

- AISLAMIENTO DE AMBIENTES

El aislamiento de ambientes implica evitar que dos espacios con condiciones distintas se mezclen. El concepto de condiciones distintas entre ambientes incluye: mantener diferentes niveles de temperatura (evitar ganancias o pérdidas de calor entre espacios, por lo tanto, cambios en la temperatura interior), mantener condiciones de limpieza adecuada (evitar el ingreso particular o insectos a zonas protegidas cuando se abren accesos para tránsito o despacho), etc. Estos casos se pueden manejar con el uso de cortinas de aire industriales, que implica una evaluación del nivel de altura de la zona abierta y definir y garantizar la velocidad de aire de barrera que requiere la aplicación.

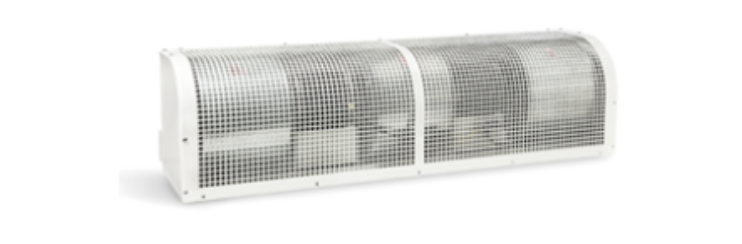

Figura 2

Cortina de aire Serie CAI

La velocidad de aire recomendada es de 8 m/s a 1 metro del suelo (Referencia de NSF / ANSI Standard 37 “Air curtains for Entrance ways in Food and Food Services Establishments”, que indica 8,13 m/s a 0,9 m del suelo).

- MEJORA DE LA CALIDAD DE AIRE

Mantener estándares mínimos de las condiciones del aire que ingresa y sale de los ambientes. Según el tipo de industria estos estándares serán mucho más exigentes debido a que tienen un impacto directo con el nivel de calidad que busca generar en el producto final.

Como punto de partida, para mejorar las condiciones de la calidad de aire, se debe definir una adecuada renovación de aire según sea la aplicación. No es lo mismo renovar el aire de un ambiente con focos de calor o de emisión de gases, que renovar un almacén de productos terminados.

Otro factor importante que considerar es definir las condiciones de presión de aire que se espera tener en los ambientes: presión positiva o presión negativa. Según sea el caso, el definir el tipo de presión que necesita el interior de un ambiente, ayudará a mantener un cierto equilibrio energético (reducir costos por pérdida de energía en aire tratado), como también, evitar que la suciedad ingrese a un ambiente protegido a través de puntos libres entre puertas, ventanas u otros.

Debido a que el producto a fabricarse en los diversos procesos industriales del sector alimentos será principalmente para el consumo humano, se debe reducir al máximo la presencia de partículas en el aire. Esto se logra garantizando que el ingreso de aire cuente con un nivel de filtración adecuado para cada zona de la fábrica.

A continuación, un listado de algunos de los factores que se busca controlar para mejorar la calidad del aire:

- Olores

- Vapores

- Contaminantes particulares propios de cada proceso.

- Fugas de gases propios de cada proceso.

La mitigación y control de estos factores se logra implementando diferentes tipos de sistemas de ventilación como los siguientes:

- Filtración de aire

- Campanas de extracción.

- Colección de polvos

- CONTROL Y MEJORAS DE TEMPERATURA / HUMEDAD

En muchas de las aplicaciones en la industria alimentaria se necesita mantener condiciones equilibradas de temperatura y humedad en todos los procesos internos de producción, debido a que ello permite preservar las condiciones de conservación y calidad del producto final y medioambientales para el personal operativo, desde el almacenamiento de la materia prima hasta la entrega del producto terminado. El mal manejo de la temperatura y humedad puede ocasionar condensación, aparición de moho, presencia de bacterias, etc.

Por ejemplo, en la industria de producción de pasta y productos panaderos, en donde se exige contar con ambientes equilibrados y controlados en parámetros de temperatura, humedad y brisas de aire, obliga a los usuarios a evaluar las maneras adecuada de controlar estas condiciones a través de sistemas de ventilación. Otro caso interesante es el de almacenamiento y conservación de granos y semillas, ya que sus estándares de conservación exigen garantizar condiciones medioambientales que eviten su deterioro.

Figura 3

Fabricación de productos panaderos

- TRANSPORTE NEUMÁTICO DE MATERIALES

En la industria de alimentos existen procesos que implican el movimiento de materiales (movimiento neumático) y para ello también es útil la ventilación. Los equipos que realizan esta tarea deben cumplir con condiciones particulares como alta resistencia a la abrasión, manejo de alta presión, uso de materiales y pinturas especiales entre otros.

Algunos de los procesos que requieren movimiento neumático son: transporte de granos, polvos de materia prima, particulado en general, y la solución completa suele ir acompañada de ciclones, colectores, ductería, tovas, sistemas de descarga, etc.

A continuación, algunas ventajas para optar por transportar materiales con ventiladores:

- Flexibilidad: Este sistema puede pasar por zonas que una faja transportadora no logra llegar.

- Reducción de polución: Al tener todo el sistema diseñado con ductos, se logra mover todo el material a través de un sistema cerrado.

- Reducción de costos de mantenimiento: El único equipo mecánico es el ventilador, lo que reduce la cantidad de mecanismos a mantener.

- Mejorar las condiciones del producto transportado: El flujo de aire ayuda a mantener y optimizar las condiciones físicas del producto (enfría, airea y transporta).