Una empresa de la provincia de Barcelona, ubicada en la zona del Vallés, produce tornillos a partir de varilla de acero. En el proceso de erosión de la varilla se emplea aceite que, al calentarse, genera gases nocivos que se esparcen por el local.

Tabla de contenidos

1. Objeto de la asesoría

Una empresa de la provincia de Barcelona, ubicada en la zona del Vallés, produce tornillos a partir de varilla de acero. En el proceso de erosión de la varilla se emplea aceite que, al calentarse, genera gases nocivos que se esparcen por el local.

2. Datos a tener en cuenta

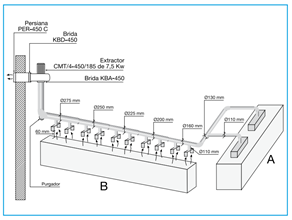

Se trataba de una instalación en la que hay 12 puntos contaminantes en 2 grupos que tienen una problemática diferente, por lo cual hubo que dar soluciones individualizadas según las necesidades de cada caso:

- Zona A: En un extremo de la línea de trabajo tenemos dos campanas tipo laboratorio que captan los humos que se producen. Hay que montar el sistema para evacuarlos desde una boca de salida que tienen de 110 mm de diámetro.

- Zona B: A lo largo de la línea hay 10 puestos de trabajo en los que no hay ningún tipo de captación y que por el layout de la instalación, solamente permiten ubicar sobre ellos campanas de captación en forma de “U” invertida.

3. Determinación de las necesidades

Vamos a calcular las necesidades en cada caso en función del tipo de instalación existente o posible.

Para todos los casos calcularemos una velocidad de captación de 10 m/s ya que se trata de humo bastante saturado de aceite.

Zona A

Teniendo en cuenta que conocemos dos datos, el diámetro de salida definido por el constructor y la velocidad de circulación, calcularemos el caudal necesario para cada campana aplicando la siguiente fórmula:

Q = S x V

En la cual:

Q = Caudal en m3/h.

S = Sección en m2

V = Velocidad en m/s

Por lo tanto:

Q = 0,0095 x 10 x 3600 = 340 m3/h para cada campana.

Las necesidades totales serán 340 x 2 = 680 m3/h.

Zona B

Construiremos 10 campanas en forma de “U” invertida, que por las características de la instalación, tendrán dos frontales abiertos de 0,6 m2 y quedarán a una altura de 0,6 m sobre la zona contaminante.

Para averiguar el caudal aplicaremos la siguiente fórmula:

Q = S x H x Vc x 3600

En la cual:

Q = Caudal en m3/h.

S = Superficie abierta en la campana en m2

H = Altura sobre la zona contaminante en m.

Vc = Velocidad de captación en la campana. En este caso 0,25 m/s.

Q = (0,6 x 2) x 0,6 x 0,25 x 3600 = 650 m3/h en cada campana.

Las necesidades totales de este grupo serán 650 x 10 = 6500 m3/h.

4. La solución

De las dos campanas indicadas en la Zona A partirán sendos conductos de 110 mm de diámetro que convergerán en uno de 130 mm y al cual se irán incorporando las tomas de las 10 campanas de la Zona B por lo cual el conducto general irá incrementando la sección para mantener una velocidad constante en toda la conducción.

La extracción la realizaremos mediante un ventilador centrífugo conectado al conducto general que descargará a un patio interior. La boca de salida la protegeremos con una persiana de sobrepresión.

En cada conducto individual colocaremos una compuerta regulable que nos permita equilibrar la instalación en todo momento.

La pérdida de carga de esta instalación es de 172 mm c.d.a. El conducto general tendrá una ligera inclinación en el sentido del aire y en su punto más bajo colocaremos un sifón para decantar el aceite contenido en el aire.

Consulta el caso práctico completo « Captación en una fábrica de tornillería» en el que encontrarás los productos recomendados y sus características técnicas.